Abstrakt: Táto štúdia skúma rozloženie zaťaženia náprav v návese prepravujúcom paletovaný tovar. Vo výskume sa využívajú dve metódy merania: palubné indikátory zaťaženia náprav a prenosné váhy, pričom výsledky sa overujú pomocou softvéru Truck-Stow na modelovanie a analýzu zaťaženia. Cieľom štúdie bolo vyhodnotiť rozloženie zaťaženia náprav v statických podmienkach, zabezpečiť súlad so zákonnými bezpečnostnými predpismi. Náves bol naložený 16 paletovými jednotkami vápennocementovej omietky s celkovou hmotnosťou 22 400 kg a doplnený prázdnymi paletami s cieľom optimalizovať rozloženie zaťaženia. Merania ukázali, že všetky zaťaženia náprav zostali v rámci povolených limitov, čím sa zachovala stabilita vozidla a dodržiavanie právnych predpisov. Softvér Truck-Stow preukázal vysokú presnosť pri modelovaní rozloženia nákladu a poskytol podrobnú analýzu ťažiska nákladu. Zistenia zdôrazňujú význam presného posúdenia a rozloženia zaťaženia pre bezpečnosť a efektívnosť cestnej dopravy. Kombinácia metód priameho merania s pokročilými modelovacími nástrojmi zabezpečuje spoľahlivé výsledky a súlad s bezpečnostnými normami.

Kľúčové slová: rozloženie nákladu, modelovanie zaťaženia, paletizovaný tovar

JEL: L91

LOAD DISTRIBUTION OF THE AXLES IN THE TRANSPORTATION OF LIME-CEMENT PLASTER: A CASE STUDY

Abstract: This study investigates the axle load distribution in a semi-trailer carrying palletised goods. Two measurement methods are used in the research: on-board axle load indicators and portable scales, and the results are validated using Truck-Stow load modelling and analysis software. The aim of the study was to evaluate the distribution of axle loads under static conditions, to ensure compliance with legal safety regulations. The semi-trailer was loaded with 16 pallet units of lime-cement plaster with a total weight of 22,400 kg and supplemented with empty pallets in order to optimise the load distribution. Measurements showed that all axle loads remained within the permissible limits, thus maintaining the stability of the vehicle and compliance with the legislation. The Truck-Stow software demonstrated high accuracy in modelling the load distribution and provided a detailed analysis of the load centre of gravity. The findings highlight the importance of accurate assessment and load distribution for road transport safety and efficiency. The combination of direct measurement methods with advanced modelling tools ensures reliable results and compliance with safety standards.

Keywords: load distribution, load modelling, palletised goods

1 Úvod

Počas prepravy tovaru predstavuje poškodenie a zničenie prepravovaného nákladu veľmi veľkú a nákladnú časť škôd, ktoré vznikajú v logistickom reťazci. Najčastejšou priamou príčinou týchto škôd je nesprávne usporiadanie a nedostatočné upevnenie prepravovaného nákladu, ktoré môže viesť k pohybu, prevráteniu alebo dokonca pádu nákladu počas prepravy. [1]

Pre dodržanie zákonných predpisov pri nakladaní a skladovaní tovaru vo vozidlách je nevyhnutné dodržiavať maximálne povolené rozmery a hmotnosti uvedené vo vyhláške Ministerstva dopravy a výstavby SR č. 134/2018 Z. z. Podľa tejto vyhlášky [2], vozidlá kategórií M2, M3, N a O nesmú presiahnuť šírku 2,55 metra. V prípade jazdných súprav ťahača s prívesom je maximálna povolená dĺžka 16,50 metra. Okrem toho je povolená výška týchto jazdných súprav (kategórie N3 a O4) 4,00 metra plus ďalšie 2 % z tejto výšky. Vzdialenosť od osi čapu návesu k jeho zadnej časti je obmedzená na 12,00 metra. Vyhláška tiež stanovuje maximálnu povolenú hmotnosť pre všetky jazdné súpravy na 40,00 ton. Pre jednotlivé hnacie nápravy vybavené dvojitými pneumatikami a vzduchovým odpružením – alebo odpružením uznaným ako ekvivalentné v rámci Európskej únie – je hmotnostný limit 11,50 tony pre všetky kategórie vozidiel. Zabezpečenie minimálneho zaťaženia náprav je nevyhnutné pre stabilitu vozidla, riadenie a brzdenie. Výrobcovia poskytujú tabuľky, ktoré uvádzajú maximálne užitočné zaťaženie na základe ťažiska nákladu, ktoré sa dá aj vypočítať. Dodržiavanie diagramu rozloženia zaťaženia vozidla pomáha predchádzať prekročeniu limitov zaťaženia náprav. Ak diagramy rozloženia zaťaženia nie sú k dispozícii od výrobcu, možno ich vypočítať pomocou softvéru, ktorý zohľadňuje geometriu vozidla a maximálne zaťaženie náprav. Správne dodržiavanie týchto diagramov zabezpečuje súlad s predpismi o zaťažení náprav [3]. Štúdia [4] sa zaoberala rovnomerným rozložením nákladu kontajnerov v termináloch a na cestách, pričom poskytuje analýzy a diagramy pre rôzne kontajnery a podvozky.

Nedávny výskum priniesol dôležité poznatky o vzťahu medzi rozložením nákladu, účinnosťou brzdenia a celkovou bezpečnosťou vozidla v doprave. Štúdia [5] preukázala, že rovnomerné rozloženie nákladu na nápravy zlepšuje účinnosť brzdenia nákladných vozidiel, pričom najlepšie výsledky pri spomaľovaní vykazuje zaťaženie zadnej nápravy. Podobne štúdia [6] zdôraznila, že v ľahkých úžitkových vozidlách správne umiestnenie nákladu v blízkosti zadnej nápravy výrazne zvyšuje spomalenie pri brzdení a skracuje brzdnú dráhu. Štúdia [7] skúmala riziká posunu nákladu počas núdzového brzdenia, pričom odhalili, že posun nákladu dopredu pri intenzívnom brzdení môže preťažiť prednú nápravu a ohroziť stabilitu vozidla. Ďalšie štúdie, napríklad štúdia [8] identifikovala optimálne konfigurácie prívesov na prepravu nadrozmerných nákladov, zatiaľ čo štúdia [9] ukázala, ako zvýšená hmotnosť nákladu vozidla ovplyvňuje brzdenie, čím sa predlžuje čas a dráha zastavenia. Štúdia [10] skúmala vplyv podmienok zaťaženia nákladného vozidla na účinnosť brzdenia počas kontrol, pričom naznačili, že rozdelenie zaťaženia počas skúšok môže ovplyvniť hodnotenie brzdenia. Štúdia [11] skúmala, ako variabilita nákladu dreva ovplyvňuje rozloženie zaťaženia nákladných vozidiel, a odporučili zvýšenie limitov zaťaženia pri preprave dreva. Ďalšia štúdia [12] sa zaoberala problémami nakladania kontajnerov v rámci obmedzení hmotnosti na nápravu a navrhli optimalizačné techniky na maximalizáciu kapacity nákladu pri dodržaní zákonných požiadaviek.

2 Metodika

2.1 Ťahač a náves

Predmetom merania bolo nákladné vozidlo Volvo FH, modelový rok 2017. Vozidlo je vybavené motorom so zdvihovým objemom 12 777 cm³ a maximálnym výkonom 375 kW (500 konských síl). Z environmentálneho hľadiska spĺňa prísne emisné normy EURO VI. Vozidlo má na zadnej náprave použité vzduchové odpruženie, ktoré poskytuje optimálne tlmenie nárazov a stabilitu pri rôznom zaťažení. Predná náprava využíva listové pruženie, ktoré je známe svojou spoľahlivosťou. Pokročilý indikátor zaťaženia náprav poskytuje vodičovi presné informácie o rozložení hmotnosti nákladu. Avšak pri prednej náprave, kvôli absencii vzduchového odpruženia, nie sú dostupné kompletné údaje, keďže tento systém pracuje na princípe sledovania tlaku vzduchu v pneumatickom systéme.

Vozidlo je vybavené dvoma veľkokapacitnými palivovými nádržami s celkovým objemom približne 1 000 litrov. Väčšia, 600-litrová nádrž je umiestnená na ľavej strane vozidla, zatiaľ čo menšia, 400-litrová nádrž je umiestnená na pravej strane. V súlade s emisnými normami EURO VI je vozidlo vybavené aj nádržou na AdBlue s kapacitou približne 100 litrov. Maximálna technicky prípustná celková hmotnosť vozidla je 18 000 kg. Prevádzková hmotnosť vozidla, ktorá zahŕňa jeho vlastnú hmotnosť spolu s kvapalinami a štandardným vybavením, dosahuje 8 218 kg. Vozidlo je dvojnápravové, predná náprava má maximálnu nosnosť 7 500 kg a zadná náprava až 11 500 kg.

Zdroj: Autor

Obr. 1 Jazdná návesová súprava

Náves je značky Schwarzmüller a má plachtovú konštrukciu. Najväčšia technicky prípustná celková hmotnosť návesu je 35 000 kg. Zaťaženie na jednotlivé nápravy trojnápravy je 8 000 kg, zatiaľ čo zaťaženie na točnicu je stanovené na 11 000 kg. Náves má dĺžku 13 880 mm a šírku 2 550 mm. Rozmer „b“, ktorý sa používa na určenie vzdialenosti čapu od konca návesu je 12 000 mm.

2.2 Charakteristika nákladu

Náklad pozostával z vriec vápenno-cementovej omietky, pričom bolo naložených celkovo 16 paletových jednotiek. Na jednej euro palete s rozmermi 1 200 x 800 x 144 mm bolo umiestnených 35 vriec. Každé vrece malo hmotnosť 40 kg, čo znamená, že náklad na jednej palete mal celkovú hmotnosť 1 400 kg. Rozmery naloženého nákladu na jednej palete boli 1 200 x 900 x 1000 mm, čo naznačuje, že náklad presahoval štandardné rozmery palety. Celková hmotnosť nákladu na všetkých paletách dosahovala 22 400 kg. Okrem tohto nákladu sa na návese nachádzali aj prázdne palety, ktoré boli uložené s cieľom zlepšiť rozloženie zaťaženia a efektívne vyplniť ložný priestor. Prvých 6 paletových jednotiek bolo uložených v jednom rade, zatiaľ čo zostávajúcich 10 paletových jednotiek bolo uložených do dvoch radov tesne vedľa seba. Celková dĺžka nákladu, vrátane prázdnych paliet umiestnených za predným čelom návesu, bola zmeraná na 10 700 mm. Ak počítame len naložené paletové jednotky, dĺžka nákladu dosahovala 9 900 mm.

2.3 Program TRUCK-STOW

Truck Stow je špecializovaný softvérový nástroj, ktorý sa používa na optimalizáciu rozloženia nákladu vo vozidlách. Zohľadňuje hmotnosť a rozmery každého nákladu a určuje najvhodnejšiu polohu pre každú nákladovú jednotku. To pomáha znížiť pravdepodobnosť preťaženia náprav a zabezpečuje bezpečnú a efektívnu prepravu tovaru. Softvér Truck Stow podporuje aj vytváranie diagramov nakladania nákladových jednotiek a vozidiel, ktoré sú prispôsobené zadaným parametrom. Táto funkcia umožňuje presnejšie plánovanie prepravy a minimalizuje riziko prekročenia hmotnostných limitov vozidiel. Celkovo softvér zlepšuje správu a organizáciu nákladu v nákladnom priestore, čím zabezpečuje plynulejšiu a bezpečnejšiu manipuláciu s tovarom počas prepravy. [13]

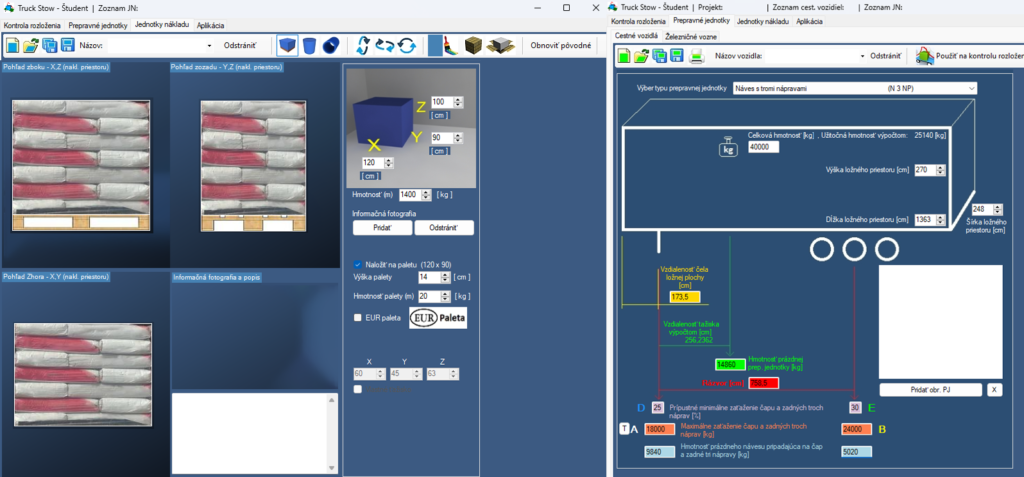

Vytvorenie jednotiek nákladu a prepravnej jednotky v Truck-Stow

Na vytvorenie nákladných jednotiek v programe Truck-Stow boli zadané namerané reálne rozmery nákladu a hmotnosti, ktoré boli získané z nákladného listu a informácií poskytnutých výrobcom. Jednou z výziev bolo prečnievanie nákladu nad rámec štandardných rozmerov europaliet (120×80 cm), čo sťažovalo zadávanie dát do programu Truck-Stow, ten totiž neumožňoval súčasné zadanie europalety ako základu a nadštandardných rozmerov tovaru presahujúceho jej hranice. V dôsledku toho sa namiesto použitia predvolených štandardných rozmerov europalety sa do programu zadali namerané rozmery celého nákladu, vrátane prečnievajúcich častí. Napríklad, v našom prípade bol náklad o približne 10 centimetrov širší ako štandardná europaleta. Tento prístup nám umožnil, aby softvér pracoval s presnými rozmermi skutočného nákladu, čím sme vytvorili realistickejší a presnejší plán nakladania.

Po vytvorení nákladných jednotiek nasledovalo vytvorenie prepravnej jednotky. Prvým krokom bolo zvoliť typ prepravnej jednotky a to trojnápravový náves. Po výbere prepravnej jednotky nasledovalo zadávanie podrobných technických údajov o konkrétnom návese. Dôležité bolo tiež zadanie celkovej hmotnosti vozidla a maximálnych zaťažení jednotlivých častí návesu. Konkrétne bolo potrebné uviesť maximálne zaťaženie čapu a zaťaženie trojnápravy. Nakoniec boli zadané údaje o hmotnostiach nenaloženého návesu, pričom bol zohľadnený podiel hmotnosti pripadajúcej na čap a zadné nápravy.

Zdroj: Autor

Obr. 2 Nákladná a prepravná jednotka

2.4 Postup merania

Na začiatku výskumného procesu bola pozornosť zameraná na dôkladné meranie všetkých potrebných rozmerov návesovej súpravy. Získané údaje boli považované za kľúčové, keďže mali byť následne využité v softvéri Truck-Stow pre ďalšiu analýzu. Na zabezpečenie presnosti merania bolo použité 20-metrové meracie pásmo YATO YT-71580. Pri meraní bola zvolená metodika, pri ktorej boli všetky merania uskutočnené od konca návesu, čo zabezpečilo spoľahlivý referenčný bod pre všetky zaznamenané rozmery. V ďalšej fáze výskumu bola pozornosť sústredená na meranie hmotnosti prázdneho a naloženého vozidla, čo predstavuje kľúčový krok pre získanie presných údajov o zaťažení vozidla ako celku, ako aj jeho jednotlivých náprav. Tento postup je nevyhnutný pre analýzu distribúcie zaťaženia. Pre zabezpečenie maximálnej presnosti a spoľahlivosti údajov boli aplikované dve rôzne, no vzájomne sa doplňujúce metódy merania. Prvou použitou metódou bol indikátor zaťaženia náprav, ktorý pracuje na základe integrácie palubného softvéru vozidla s jeho vzduchovým odpružením. Tento systém kontinuálne monitoruje a vyhodnocuje aktuálne zaťaženie jednotlivých náprav v reálnom čase, pričom výsledné údaje sú zobrazované na digitálnom displeji. Tento systém poskytuje okamžitý prístup informáciám o hmotnosti. Vzhľadom na to, že indikátor zaťaženia náprav neposkytoval kompletné údaje pre prednú nápravu v dôsledku absencie vzduchového odpruženia, bolo nevyhnutné implementovať alternatívnu metódu merania. Pre tento účel boli zvolené vysoko presné prenosné váhy typu PW–10, ktoré sa stali primárnym nástrojom na meranie hmotnosti. Tieto špecializované váhy umožnili statické meranie mimo vozidla na rovnom povrchu, čo zabezpečilo maximálnu presnosť získaných údajov. Kombináciou indikátora zaťaženia náprav a prenosných váh boli získané presné a spoľahlivé údaje o celkovej hmotnosti a distribúcii zaťaženia celej návesovej súpravy.

Merací proces bol realizovaný na vyhradenej odstavnej ploche pre nákladné vozidlá, nachádzajúcej sa v bezprostrednej blízkosti miesta nakládky. Výber lokality umožnilo efektívne vykonanie všetkých meraní bez nutnosti zbytočných presunov vozidla, čím sa optimalizoval celý proces. Meranie začalo dôkladným zvážením vozidla v prázdnom stave, so zameraním na celkovú hmotnosť kompletnej jazdnej súpravy. Následne bolo vykonané odpojenie návesu, čo umožnilo samostatné určenie hmotnosti ťahača. Tento krok bol kľúčový pre presné stanovenie zaťaženia prednej a zadnej nápravy ťahača, ako aj pre výpočet prevádzkovej hmotnosti samotného návesu. Po ukončení meraní prázdneho vozidla nasledovala fáza nakládky nákladu, realizovaná s využitím vysokozdvižného vozíka. Vzhľadom na homogenitu hmotnosti paliet nebolo potrebné individuálne váženie každej z nich. Hmotnosť paliet bola určená na základe oficiálnych údajov poskytnutých výrobcom a výpočtom z celkovej hmotnosti uvedenej v nákladnom liste. Taktiež rozmery paliet boli identické, čo umožnilo zjednodušenie procesu merania odmeraním jedinej reprezentatívnej palety. Záverečnou fázou meracieho procesu bolo opätovné váženie vozidla v plne naloženom stave, pričom náves zostal pripojený k ťahaču.

3 MEASUREMENT RESULTS

3.1 Analýza rozloženia hmotnosti vozidla

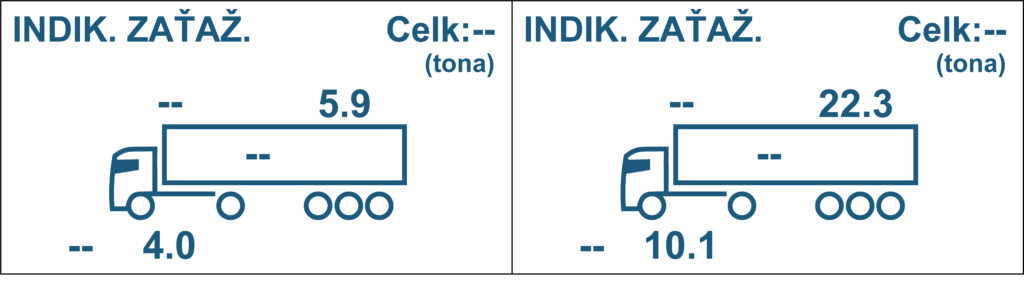

V prázdnom stave, bez akéhokoľvek nákladu, indikátor zaťaženia náprav vyhodnotil distribúciu hmotnosti medzi jednotlivé nápravy vozidla nasledovne. Zadná náprava ťahača je zaťažená hmotnosťou 4 000 kg a zaťaženie trojnápravy návesu dosahuje hodnotu 5 900 kg. V naloženom stave je zadná náprava ťahača je zaťažená hmotnosťou 10 100 kg a zaťaženie trojnápravy návesu dosahuje hodnotu 22 300 kg. Na obrázku 3 sú zobrazené namerané hmotnosti z indikátora zaťaženia náprav.

Zdroj: Autor

Obr. 3 Indikátor zaťaženia náprav v prázdnom a naloženom stave

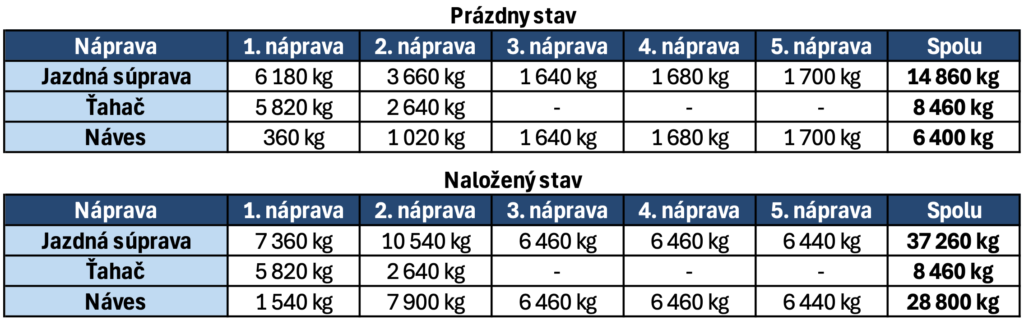

Pomocou prenosných váh sa získali presné údaje o hmotnostiach pôsobiacich na prednú nápravu vozidla. Tieto namerané hodnoty sú prehľadne uvedené v nasledujúcej tabuľke 1. Okrem priamych meraní sme vykonali aj výpočty, ktoré nám umožnili určiť presné hodnoty zaťaženia spôsobené návesom. Výpočty sa zamerali na dve kľúčové oblasti: zaťaženie prednej nápravy ťahača, spôsobené hmotnosťou návesu, a zaťaženie zadnej nápravy ťahača návesom.

Tab. 1 Namerané hodnoty v prázdnom a naloženom stave

Zdroj: Autor

Pre lepšiu ilustráciu a pochopenie rozloženia nákladu je pod tabuľkou umiestnený názorný obrázok 4, ktorý znázorňuje reálne umiestnenie naloženého tovaru na vozidle.

Zdroj: Autor

Obr. 4 Naložená jazdná návesová súprava

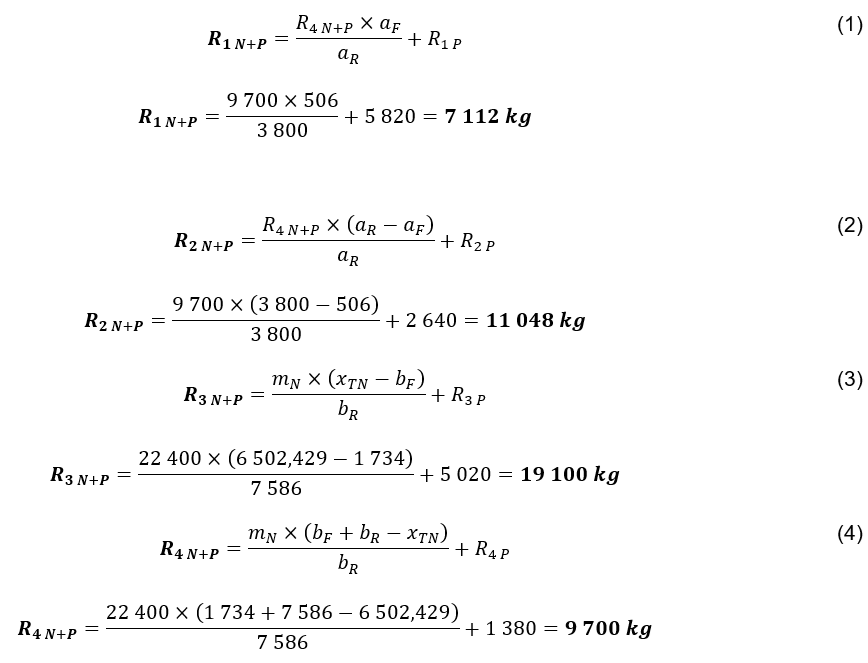

3.2 Výpočty ohľadom hmotnosti naloženej návesovej súpravy

Na základe rozmerových údajov získaných z merania vozidla, hmotností prázdnej návesovej súpravy a naloženého nákladu, ako aj vzdialenosti čelnej steny od ťažiska, sme mohli vypočítať zaťaženie jednotlivých náprav nákladného vozidla a zaťaženie na točnicu. Pre zistenie polohy ťažiska bol použitý softvér Truck-Stow, ktorý umožnil namodelovanie nákladu na vozidle a poskytol dôležité informácie pre ďalšiu analýzu.

Na výpočet zaťažení jednotlivých náprav a točnice boli použité nasledujúce vzorce:

Kde:

- R1 P+N zaťaženie prednej/riadiacej nápravy ťahač + náklad [kg],

- R2 P+N zaťaženie zadnej/hnacej nápravy ťahač + náklad [kg],

- R3 P+N zaťaženie trojnápravy návesu náves + náklad [kg],

- R4 P+N zaťaženie na čap návesu náves + náklad [kg],

- R1 P zaťaženie prednej/riadiacej nápravy prázdneho vozidla [kg],

- R2 P zaťaženie zadnej/hnacej nápravy prázdneho vozidla [kg],

- R3 P zaťaženie trojnápravy návesu bez nákladu [kg],

- R4 P zaťaženie na čap návesu bez nákladu [kg]

- mN hmotnosť nákladu [kg],

- aF vzdialenosť točnice od zadnej nápravy [mm],

- aR rázvor náprav [mm],

- bF vzdialenosť od predného čela po čap návesu [mm],

- bR vzdialenosť od čapu návesu po stred trojnápravy [mm],

- xTN vzdialenosť ťažiska nákladu od čela ložnej plochy [mm]. [14]

3.3 Zhrnutie výsledkov

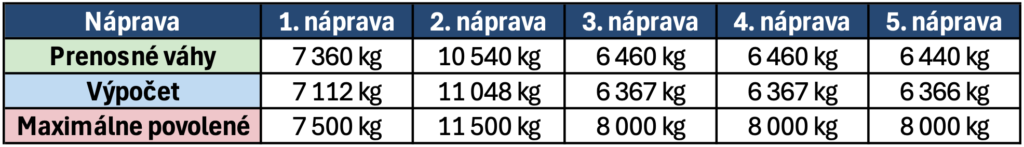

Porovnania údajov získaných prostredníctvom meraní a výsledkov dosiahnutých výpočtami bola vytvorená prehľadná tabuľka 2.

Tab. 2 Porovnanie nameraných hodnôt

Zdroj: Autor

Analýza získaných údajov odhalila niekoľko zásadných zistení týkajúcich sa zaťaženia vozidla. V prvom rade bolo zistené, že maximálne povolené zaťaženia náprav neboli prekročené. Hmotnosť jazdnej súpravy tiež zostala v rámci stanovených limitov. Osobitná pozornosť bola venovaná zaťaženiu hnacej nápravy, ktoré dosiahlo 28,3 % celkovej hmotnosti súpravy. Toto zaťaženie je v súlade s predpismi, ktoré stanovujú, že zaťaženie hnacej nápravy musí byť minimálne 25 %. Dostatočné zaťaženie hnacej nápravy je kľúčové pre zabezpečenie trakcie a stability vozidla, najmä pri náročných jazdných podmienkach, ako sú mokré alebo klzké cesty. Ďalším dôležitým aspektom analýzy bolo vyhodnotenie zaťaženia točnice (čapu návesu) v dvoch rôznych prevádzkových stavoch – pri prázdnom a plne naloženom vozidle. Pri prázdnom vozidle bolo zaťaženie točnice 1 380 kg, zatiaľ čo pri plne naloženom vozidle toto zaťaženie stúplo na 9 440 kg.

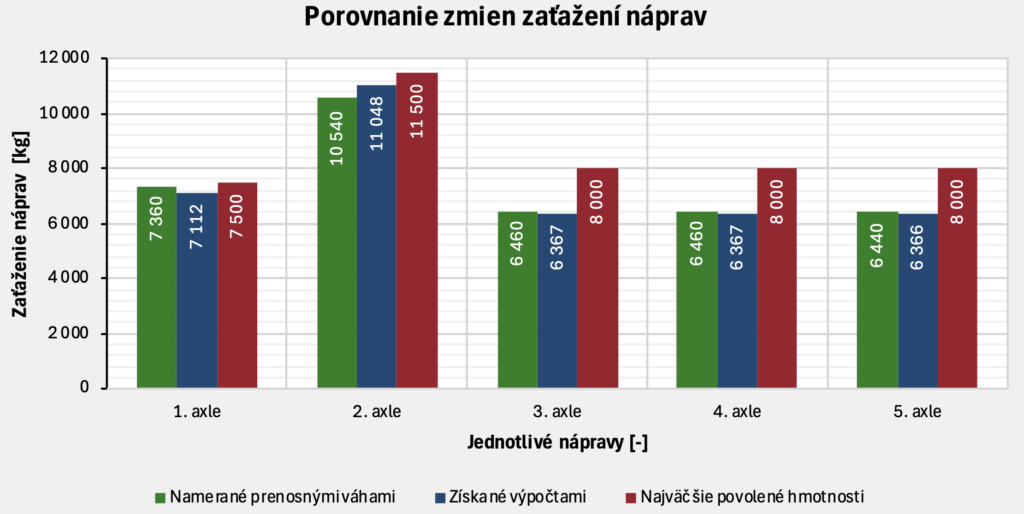

Pre lepšiu interpretáciu a prehľadnosť údajov bol vytvorený komplexný graf, ktorý vizuálne znázorňuje zmeny zaťaženia na jednotlivé nápravy vozidla. Obrázok 5 obsahuje tri kľúčové údaje pre každú nápravu: maximálne povolené zaťaženie podľa technických predpisov, skutočné zaťaženie pri prázdnom vozidle a skutočné zaťaženie pri plne naloženom vozidle.

Zdroj: Autor

Obr. 5 Porovnávací graf

3.4 POSÚDENIE ROZLOŽENIA NÁKLADU

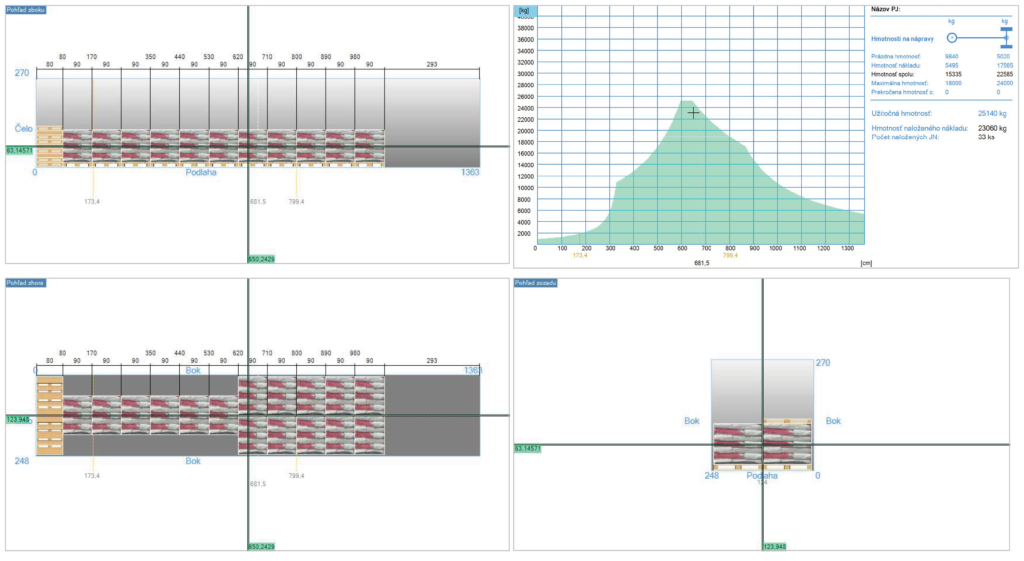

Po vytvorení nákladných jednotiek a prepravnej jednotky bola vykonaná dôkladná kontrola rozloženia paletových jednotiek. Tento krok bol zásadný pre zabezpečenie presnosti pri virtuálnom modelovaní v softvéri Truck-Stow, aby zodpovedalo skutočnému stavu počas nakládky. Kontrola umožnila presné uloženie všetkých 16 paletových jednotiek, pričom sme zohľadnili reálne naloženie nákladu do vozidla. Pred uložením nákladu sme za čelo ložného priestoru umiestnili 17 prázdnych paliet, ktoré boli starostlivo nastohované do dvoch radov. Na ľavej strane sa umiestnilo 8 paliet a na pravej 9 paliet. Tieto prázdne palety boli umiestnené kvôli posunutiu ťažiska nákladu smerom dozadu, aby sa predišlo preťaženiu prednej alebo zadnej nápravy ťahača. Hmotnosť samotného nákladu predstavovala presne 22 400 kg, avšak v programe Truck-Stow bola zaznamenaná celková hmotnosť 23 060 kg, keďže zahŕňala aj hmotnosť prázdnych paliet. Tento rozdiel je dôležitý pre presné výpočty zaťaženia vozidla, pretože ovplyvňuje celkovú hmotnostnú rovnováhu a správne rozloženie nákladu.

Softvér Truck-Stow v dôsledku započítania prázdnych paliet nezobrazoval 16 paletových jednotiek, ale 33 jednotiek nákladu, ktoré zahŕňali 16 paletových jednotiek spolu so 17 prázdnymi paletami umiestnenými v prednej časti ložného priestoru. Rozloženia nákladu a jeho vplyv na vozidlo je znázornené v diagrame na obrázku 6. V pravom hornom rohu obrázku je zobrazený záťažový diagram, ktorý poskytuje informácie o rozložení hmotnosti a zaťažení jednotlivých častí vozidla. Pohľad zboku, umiestnený naľavo od diagramu, zobrazuje vertikálne rozloženie nákladu. Pre ešte lepší prehľad o rozložení nákladu boli zahrnuté aj ďalšie perspektívy. V ľavom dolnom rohu je umiestnený pohľad zhora, ktorý zobrazuje horizontálne rozloženie nákladu a využitie ložnej plochy. Pohľad zozadu, umiestnený v pravom dolnom rohu, poskytuje prehľad o symetrii nákladu. Tieto rôzne pohľady spolu poskytujú ucelený obraz o rozložení nákladu.

Zdroj: Autor

Obr. 6 Rozloženie nákladu v programe Truck Stow

Po analýze ťažiska sa zistilo, že výška ťažiska je 631,4571 mm a vzdialenosť ťažiska od čela ložného priestoru je 6 502,439 mm. Z diagramu sa zase zistilo, že pri takomto konkrétnom rozložení nákladu je hmotnosť nákladu pripadajúca na točnicu 5 495 kg a hmotnosť pripadajúca na trojnápravu 17 565 kg. Po sčítaní hmotností nákladu s hmotnosťami prázdneho vozidla sa získala celková hmotnosť pripadajúca na točnicu a celkovú hmotnosť pripadajúcu na 3 zadné nápravy. Na točnicu Truck Stow ukázal hodnotu 15 335 kg a na trojnápravu ukázal hodnotu 22 585 kg. Podľa dostupných údajov získaných zo softvéru Truck Stow môžeme usúdiť, že neboli prekročené prípustné limity hmotností. Z toho vyplýva, že rozloženie nákladných jednotiek je vyhovujúce.

4 Záver

Hlavným cieľom tejto štúdie bolo posúdiť zaťaženie náprav návesového vozidla pomocou dvoch metód merania – palubných indikátorov zaťaženia náprav a prenosných váh – a overiť tieto výsledky pomocou softvéru Truck-Stow. Obe metódy poskytli spoľahlivé údaje o rozložení hmotnosti na nápravy vozidla, čo bolo dôležité na zabezpečenie bezpečnej a efektívnej prevádzky vozidla. Výsledky potvrdili, že rozloženie zaťaženia na všetky nápravy zostalo v rámci povolených limitov, čím sa dodržali zákonné požiadavky a zabezpečila stabilita vozidla. Porovnaním nameraných údajov s výstupmi z programu Truck-Stow sme mohli overiť, že softvér presne modeluje rozloženie zaťaženia v reálnom svete a poskytuje cenné poznatky na optimalizáciu umiestnenia nákladu. Štúdia zdôrazňuje význam používania viacerých metód na posúdenie zaťaženia náprav, pretože tento prístup zvyšuje spoľahlivosť výsledkov a pomáha predchádzať problémom súvisiacim s preťažením alebo nesprávnym rozložením zaťaženia. Používanie pokročilých nástrojov, ako je Truck-Stow, ďalej zvyšuje presnosť analýzy zaťaženia a zabezpečuje súlad s bezpečnostnými normami.

Tento výskum posilňuje potrebu správnych techník posudzovania a rozloženia zaťaženia na zachovanie bezpečnosti a efektívnosti v cestnej doprave. V budúcnosti by sa mohli preskúmať ďalšie premenné, napríklad vplyv dynamických podmienok počas prepravy, aby sa získalo hlbšie pochopenie toho, ako sa náklad správa pri rôznych prevádzkových scenároch.

5 Literatúra

- E. Macioszek, “Essential techniques for fastening loads in road transport”, SJSUT.ST, roč. 110, s. 97–104, mar. 2021, doi: 10.20858/sjsutst.2021.110.8.

- Slov-lex, “134/2018 Z.z. – Vyhláška Ministerstva dopravy a výs…”, Slov-lex. Cit: 31. júl 2023. [Online]. Available at: https://www.slov-lex.sk/pravne-predpisy/SK/ZZ/2018/134/20230201

- J. Jagelčák, Loading and securing of cargo in road transport. EDIS. Publishing center of the University of Zilina, Zilina, 2015.

- J. Jagelčák a I. Kubasáková, “Load Distribution in General Purpose Maritime Container and the Analysis of Load Distribution on Extendable Semitrailer Container Chassis Carrying Different Types of Containers”, NAŠE MORE : znanstveni časopis za more i pomorstvo, roč. 61, č. 5–6, s. 106–116, dec. 2014, Cit: 07. august 2023. [Online]. Available at: https://hrcak.srce.hr/clanak/192576

- T. Skrúcaný, J. Vrábel, M. Kendra, a P. Kažimír, “Impact of Cargo Distribution on the Vehicle Flatback on Braking Distance in Road Freight Transport”, MATEC Web Conf., roč. 134, s. 00054, 2017, doi: 10.1051/matecconf/201713400054.

- T. Skrucany, J. Vrabel, a P. Kazimir, “The influence of the cargo weight and its position on the braking characteristics of light commercial vehicles”, Open Engineering, roč. 10, č. 1, s. 154–165, feb. 2020, doi: 10.1515/eng-2020-0024.

- J. Vrabel, J. Jagelcak, J. Zamecnik, a J. Caban, “Influence of Emergency Braking on Changes of the Axle Load of Vehicles Transporting Solid Bulk Substrates”, Procedia Engineering, roč. 187, s. 89–99, jan. 2017, doi: 10.1016/j.proeng.2017.04.354.

- T. Figlus a L. Kuczynski, “Selection of a semi-trailer for the haulage of long oversize loads, taking into account an analysis of operational damage”, 2018 XI International Science-Technical Conference Automotive Safety, s. 1–5, apr. 2018, doi: 10.1109/AUTOSAFE.2018.8373342.

- D. Berjoza, I. Dukulis, V. Pirs, a I. Jurgena, “TESTING AUTOMOBILE BRAKING PARAMETERS BY VARYING THE LOAD WEIGHT”, 2019. Cit: 10. október 2024. [Online]. Available at: https://www.semanticscholar.org/paper/TESTING-AUTOMOBILE-BRAKING-PARAMETERS-BY-VARYING-Berjoza-Dukulis/8b2556a9f92236329e2f44d2e9536c1f6bb62328?utm_source=direct_link

- B. Šarkan, M. Jaśkiewicz, a M. Kiktová, “The impact of the truck loads on the braking efficiency assessment”, Open Engineering, roč. 10, č. 1, s. 105–112, mar. 2020, doi: 10.1515/eng-2020-0014.

- G. Trzciński, T. Moskalik, a R. Wojtan, “Total Weight and Axle Loads of Truck Units in the Transport of Timber Depending on the Timber Cargo”, Forests, roč. 9, č. 4, s. 164, mar. 2018, doi: 10.3390/f9040164.

- A. Lim, H. Ma, C. Qiu, a W. Zhu, “The single container loading problem with axle weight constraints”, International Journal of Production Economics, roč. 144, č. 1, s. 358–369, júl. 2013, doi: 10.1016/j.ijpe.2013.03.001.

- “Truck Stow”. [Online]. Available at: https://fpedas.uniza.sk/~truckstow/obsah.html

- Jagelčák, J., 2015. Nakladanie a upevňovanie nákladu v cestnej doprave 2. prepracované a rozšírené vydanie., Žilina: EDIS – vydavatel’stvo ŽU. ISBN 978-80-554-1083-8

Autori:

Arnold JANČÁR 1, Jakub CSENKEY 1

Tituly a pôsobisko autorov:

1Ing. Arnold Jančár, Žilinská univerzita v Žiline, Fakulta prevádzky a ekonomiky dopravy a spojov, Univerzitná 8215/1, 010 26 Žilina, SLOVENSKO, E-mail: arnold.jancar@stud.uniza.sk

2Bc. Jakub Csenkey, Žilinská univerzita v Žiline, Fakulta prevádzky a ekonomiky dopravy a spojov, Univerzitná 8215/1, 010 26 Žilina, SLOVENSKO, E-mail: csenkey @stud.uniza.sk